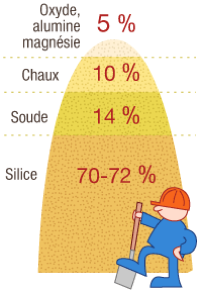

L'élément de base du verre est le sable, ou plus exactement la silice fondue. D'ailleurs, on trouve du verre "naturel" qui se forme lors d'éruptions volcaniques. L'obsidienne, une roche noire et coupante, en est un exemple bien connu. Le problème, c'est que la silice fond à une température très élevée (1 750°C environ). Pour faire baisser cette limite, on ajoute donc des "fondants", comme la soude, la potasse ou la chaux.

La silice est le composant de base du verre. On y adjoint divers ingrédients en fonction des qualités souhaitées. Une très faible variation de dosage suffit à modifier complètement les propriétés physiques.

sont ensuite mélangés à de l'eau et du calcin (débris de verre recyclé) selon des proportions très précises. On enfourne le tout dans un four à 1 550°C en moyenne ; c'est l'une des températures les plus élevées dans l'industrie.

Pour obtenir du verre plat, par exemple une vitre, on a recours au procédé du "float" : le verre fondu est coulé sur un bain d'étain en fusion. En flottant sur la surface plane du liquide, le ruban de verre est étiré et refroidi. Vers 500°C, il devient à peu près solide.

Placé sur un équarri, il finit de refroidir à l'air libre. On enlève alors les bords avant de le découper en plaques. A la sortie du four, le verre subit un laminage : il passe entre des rouleaux métalliques qui lui donnent l'épaisseur et le relief désiré.

Le verre est un des matériaux les plus facilement recyclables : on économise non seulement de la matière première, mais aussi de l'énergie. Car le verre recyclé fond à beaucoup plus basse température que la silice, et on n'a pas besoin d'ajouter de fondant. Ceci dit, le verre recyclé nécessite quand même 20 à 40% de matière première. On recycle aujourd'hui plus de 2 millions de bouteilles de verre par an en France.

Contrairement aux idées reçues, le verre ne se casse pas après un choc mais si on le comprime (ce qui peut arriver à la suite d'un choc). Pour éviter la compression, on utilise la technique de "trempe" : le verre est brusquement refroidi (il passe de 600°C à 300°C en quelques secondes) par soufflage d'air froid. Il se fige donc plus rapidement en surface, moins dense que le cur. Un verre "securit" est ainsi 5 fois plus résistant qu'un verre ordinaire.

Une autre technique de renforcement est le "feuilletage" : on relie deux feuilles de verre avec une feuille de plastique. En cas de brisure, le plastique maintient les morceaux de verre. Tous les pare-brise de voiture sont par exemple en verre feuilleté.

En mélangeant du verre à d'autres matériaux, on obtient des produits spécifiques : le vitrocéramique (canalisations, tuyauteries, verrerie culinaire, et

les écrans plats de télévision), le verre-résine (isolation acoustique), le verre-gel (anti-feu ou anti-radioactivité)...

Le plomb donne par exemple un éclat particulier (c'est alors du "cristal"). Pour fabriquer du pyrex (un verre résistant à la chaleur utilisé pour la cuisine) , on ajoute du bore, ce qui augmente son coefficient de dilatation. Le verre au bore sert aussi pour la vitrification des déchets nucléaires, car il augmente sa résistance aux eaux de ruissellement qui dissolvent peu à peu le verre.

Certains verres ne contiennent aujourd'hui plus du tout de silice ! Ce sont des oxydes de bore, de germanium ou de phosphore, qui refroidissent rapidement à partir de l'état liquide. Pour des verres optiques infrarouges (permettant de voir la nuit), on utilise du soufre ou du sélénium. Ce verre est en général noir, mais devient transparent aux longueurs d'onde infrarouges.

En ajoutant une couche ultra-mince de composition différente, on peut rendre le verre conducteur de courant ou de chaleur (par exemple pour un pare-brise auto-dégivrant), modifier ses propriétés optiques (verres anti-reflet, photochromes, réfléchissant).

En revanche, pour les verres armés, les fils métalliques sont incorporés dès la sortie du four dans la feuille de verre.

Même cassé, le verre feuilleté ne se désagrège pas. Efficace contre les cambriolages !

Les fibres de verre, très résistantes et isolantes, sont utilisées dans les télécommunications, l'électronique, pour fabriquer des éoliennes, des ampoules, des pare-chocs de voitures ou des clochers d'église ! On utilise même la fibre de verre dans le textile, pour des vêtements résistants à l'humidité et au feu.

Pour obtenir des fibres, des gouttes de verre visqueux chauffé à 1250 °C sont étirées pour former des filaments minuscules, de 5 à 13 micromètres (millièmes de millimètres) de diamètre. Les filaments sont ensuite reliés puis enroulés à grande vitesse autour d'une bobine. On leur applique enfin un revêtement de surface protecteur.

Pour améliorer encore sa transparence, on peut ajouter du fluor à la composition du verre.

Grâce à des mélanges savamment dosés, à des traitements de choc ou aux nouveaux procédés de fabrication, le verre n'a pas fini de nous surprendre. Un matériau abondant, non polluant, et adaptable à peu près à tous les usages, ça existe !